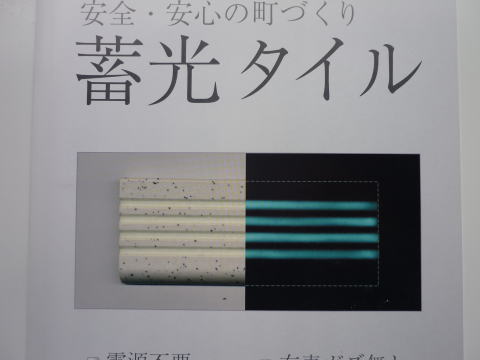

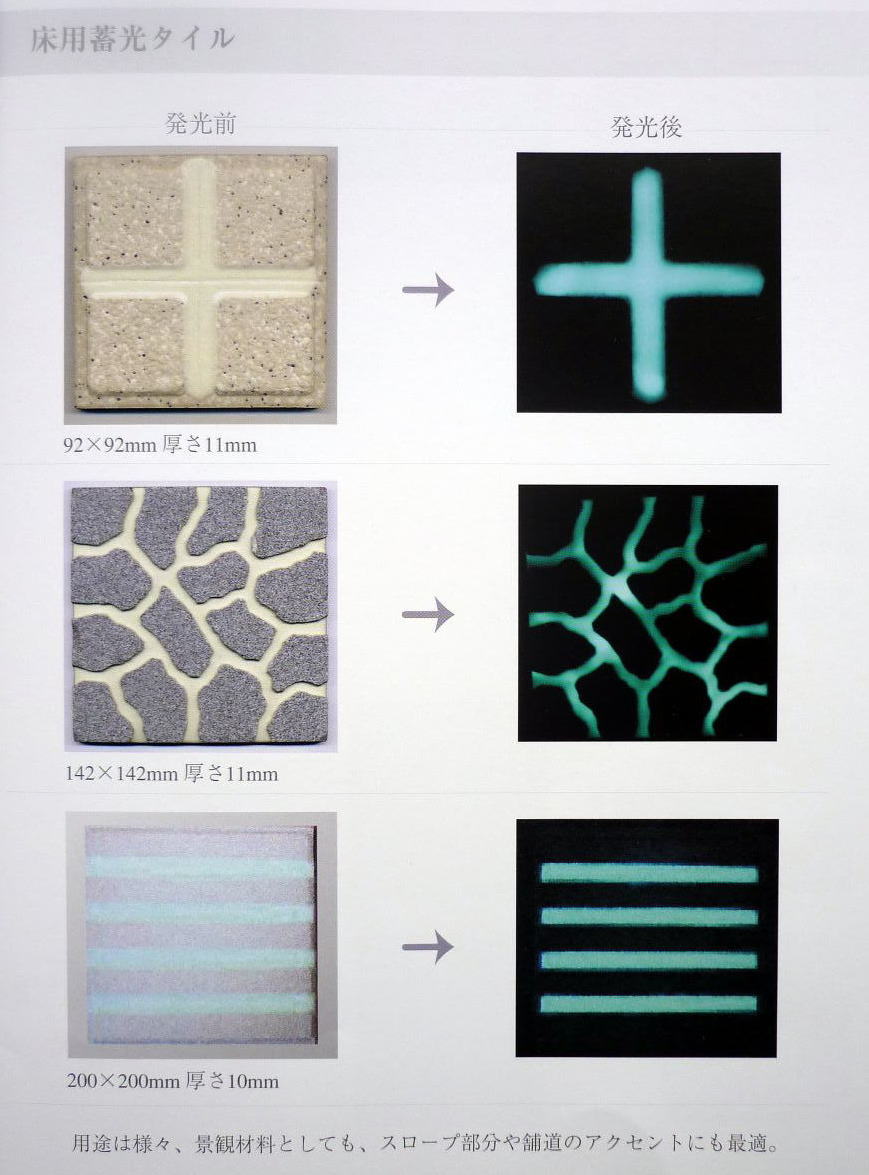

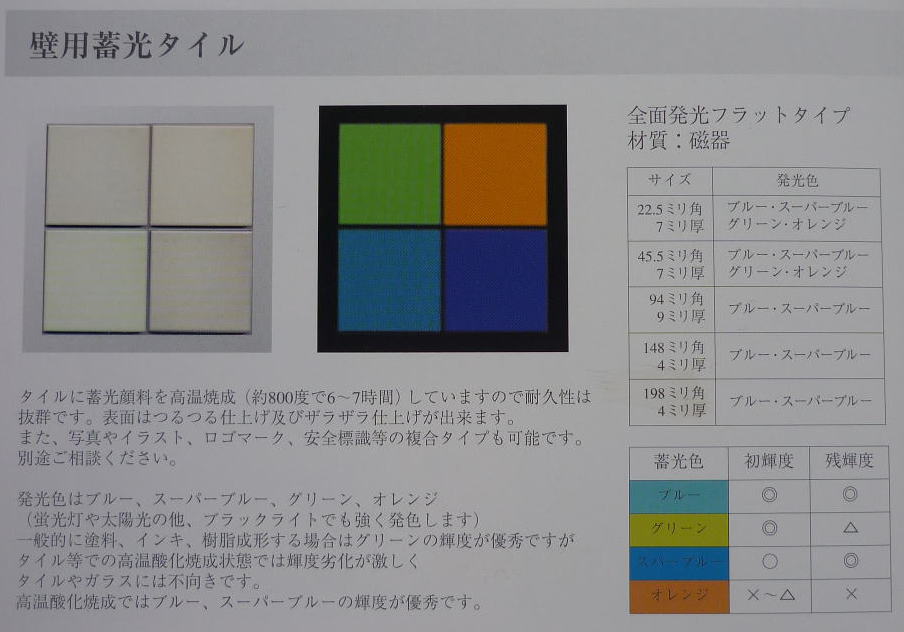

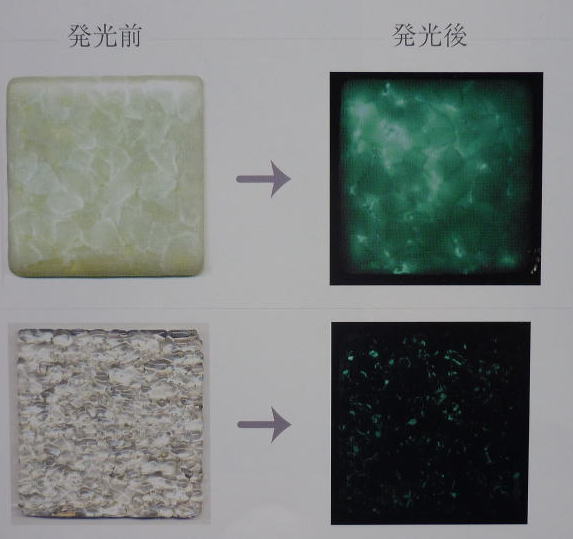

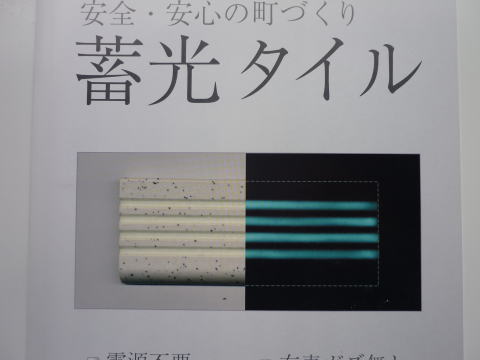

| 蓄光タイルの製作 技術 |

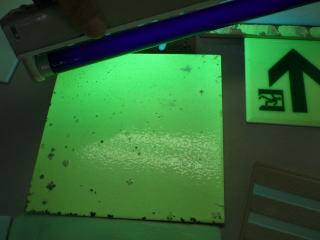

| A-82-01 新情報 |

提案

アルミストロンチュームが水に溶けないようにするのがコツである

ならば釉薬にまぜたらいいのではないか

700度の温度で1分間以上熱にを加えなくする |

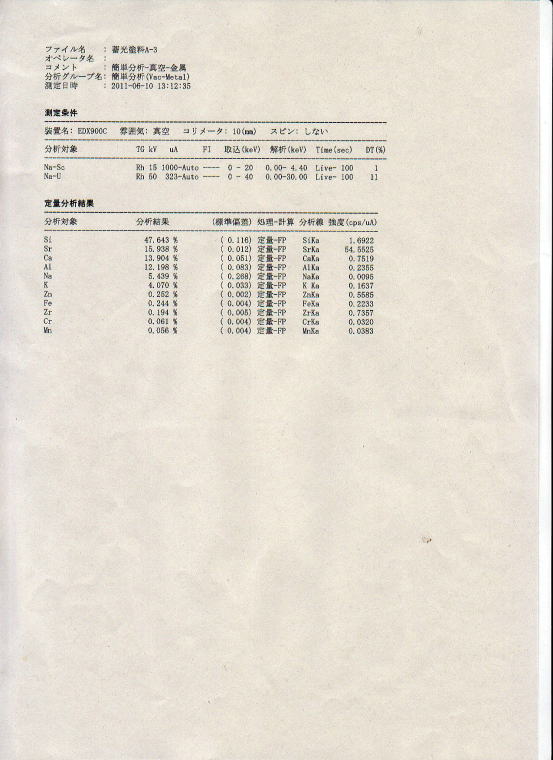

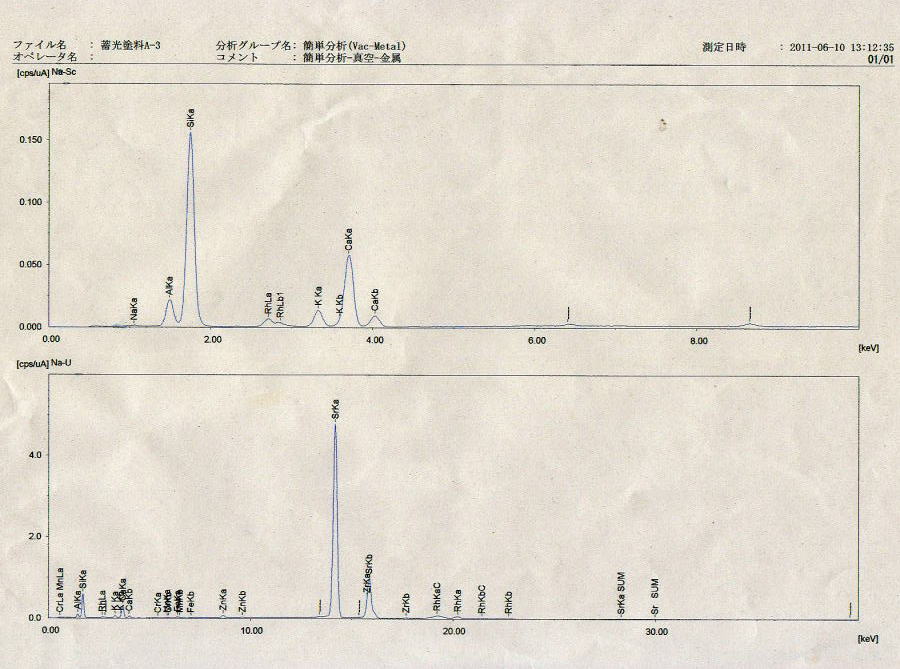

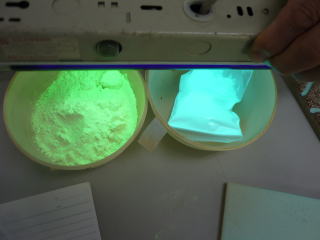

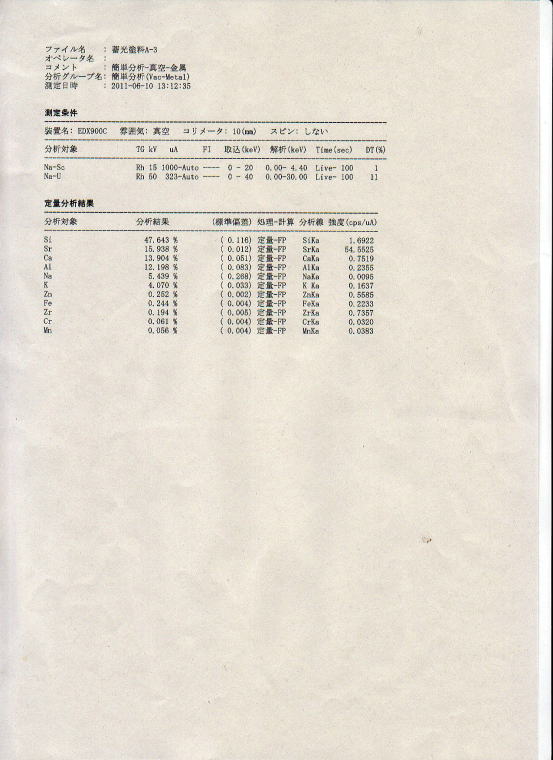

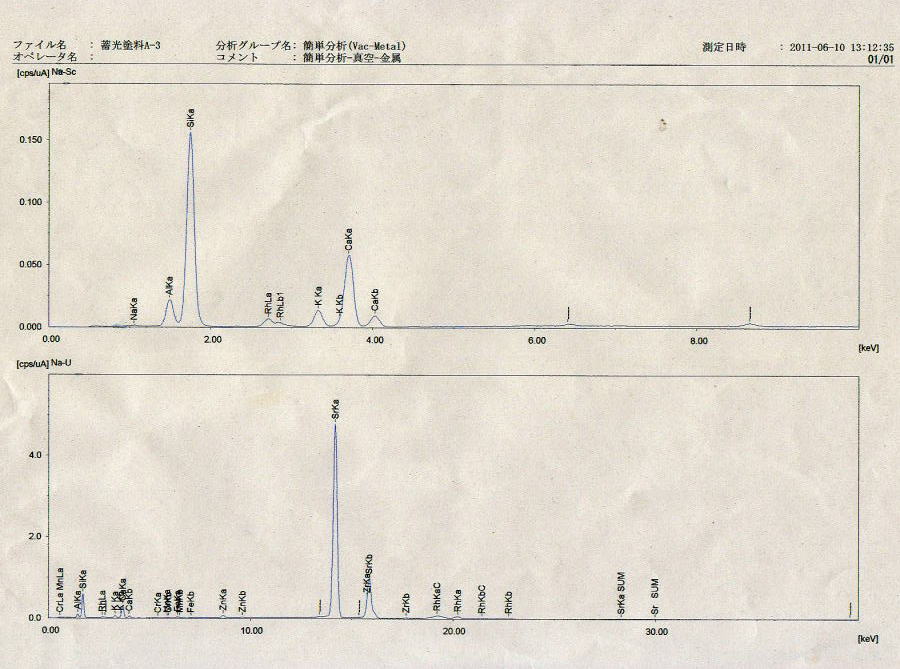

テスト |

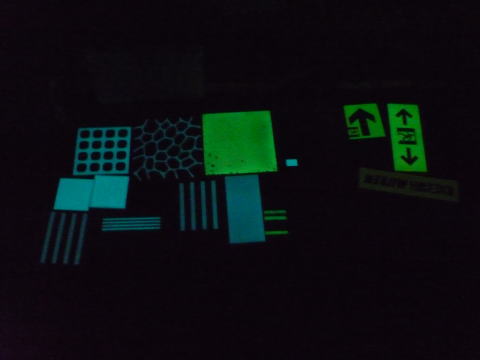

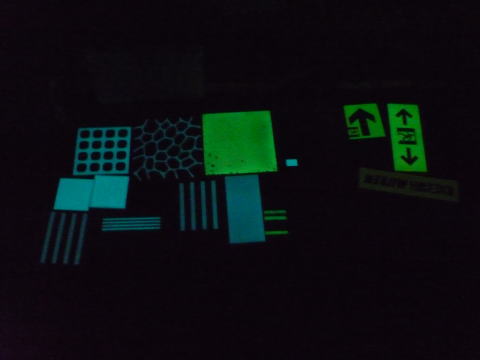

結果これです |

1時間後は? |

|

昼間のあかりがあたらない部分は夜間には灯りがない |

| 蓄光セラミック製造方法 |

残光勢性性上絵具およびその製造方法ならびにそれを用いたセラミック製品である

| |

|

|

| 要約 |

目的

残光性があり、光沢があり、しかも剥離しない絵付けをセラミックスに施すことが可能な上絵具を提供する。

構成

少なくとも残光性蛍光体と無鉛フリット及びバインダーの混合物からなる残光性上絵具において、前記残光性蛍光体は次の一般式で表現され、(M1-p-q,EupQq)O・n(Al1-mBm)2O30.0001≦p≦0.50.0001≦q≦0.51.5≦n≦3.00≦m≦0.5ただし、組成式中のMはMg、Ca、Sr、Ba、及びZnからなる2価金属の群より選ばれた少なくとも1種であり、Qは共付活剤でありMn、Zr、Nb、Pr、Nd、Gd、Tb、Dy、Ho、Er、Tm、Yb、及びLuからなる群より選ばれた少なくとも1種であり、前記無鉛フリットは、その組成中に、少なくともCaOとMgO及びZnOを含み、前記残光性蛍光体は前記無鉛フリット100重量部に対し2重量部以上50重量部以下であること。 |

|

特許請求の範囲

【請求項1】

少なくとも残光性蛍光体と無鉛フリットを含む残光性上絵具において、前記残光性蛍光体は次の一般式で表現され、(M1-p-q,EupQq)O・n(Al1-mBm)2O30.0001≦p≦0.50.0001≦q≦0.51.5≦n≦3.00≦m≦0.5ただし、組成式中のMはMg、Ca、Sr、Ba、及びZnからなる2価金属の群より選ばれた少なくとも1種であり、Qは共付活剤でありMn、Zr、Nb、Pr、Nd、Gd、Tb、Dy、Ho、Er、Tm、Yb、及びLuからなる群より選ばれた少なくとも1種である。前記無鉛フリットは、その組成中に、少なくともCaOとMgO及びZnOを含み、前記残光性蛍光体は前記無鉛フリット100重量部に対し2重量部以上100重量部以下であることを特徴とする残光性上絵具。

【請求項2】

前記無鉛フリットの組成は、SiO2が25重量%以上、60重量%以下、Al2O3が5重量%以上、15重量%以下、CaOが0より多く、10重量%以下、MgOが0より多く、2重量%以下、ZnOが0より多く、2重量%以下、K2Oが2重量%以上、4重量%以下、Na2Oが4重量%以上、8重量%以下、B2O3が10重量%以上、25重量%以下であることを特徴とする請求項1に記載の残光性上絵具。

【請求項3】

残光性蛍光体が、次の一般式で表現される請求項1に記載される残光性上絵具。

(Sr1-p-q,EupQq)O・n(Al1-mBm)2O30.0001≦p≦0.50.0001≦q≦0.51.5≦n≦3.00≦m≦0.5ただし、Qは共付活剤でありMn、Zr、Nb、Pr、Nd、Gd、Tb、Dy、Ho、Er、Tm、Yb、及びLuからなる群より選ばれた少なくとも1種である。

【請求項4】

無機顔料が全体の0以上10重量%以下混合されていることを特徴とする請求項1に記載の残光性上絵具。

【請求項5】

少なくともCaOとMgO及びZnOを含む無鉛フリット100重量部に対して、0重量部以上の無機顔料と、下記の一般式で表現される残光性蛍光体を2重量部以上100重量部を混合して加熱し、得られた色ガラス状の溶融物を粉砕することを特徴とする残光性上絵具の製造方法。

(M1-p-q,EupQq)O・n(Al1-mBm)2O30.0001≦p≦0.50.0001≦q≦0.51.5≦n≦3.00≦m≦0.5ただし、組成式中のMはMg、Ca、Sr、Ba、及びZnからなる2価金属の群より選ばれた少なくとも1種であり、Qは共付活剤でありMn、Zr、Nb、Pr、Nd、Gd、Tb、Dy、Ho、Er、Tm、Yb、及びLuからなる群より選ばれた少なくとも1種である。

【請求項6】

請求項1ないし4に記載される残光性上絵具を用いて製造したことを特徴とするセラミックス製品。

|

発明の詳細な説明

【0001】

【産業上の利用分野】本発明は、特定組成の硼アルミン酸塩残光性蛍光体と、特定組成の無鉛フリットからなる残光性を有する上絵具およびその製造方法と、それを用いた各種セラミックス製品に関する。

【0002】

【従来の技術】従来、陶磁器、ガラス、ファインセラミックス製品等の表面には、加飾するための上絵具が使用されている。上絵具は、窯業用顔料と硼珪酸鉛ガラスを混合・粉砕して得られ、手描き、スプレー掛け、シルクスクリーン印刷等の技法によって絵付けされ、700~900℃で焼成することにより絵柄等を形成する。しかし、これら製品は専ら昼間における使用あるいは観賞を目的としたものであるため、夜間において用いることができず、用途が限定されていた。

【0003】ZnS系蛍光体、あるいは(ZnCd)S系蛍光体は残光性を呈し、従来よりが蓄光顔料として知られている。これらの硫化物系の蓄光顔料は、通常は塩化ビニル樹脂等のプラスチック材料中に混和され、成形された状態、あるいはプラスチック成形体に塗布されて使用され、暗所、あるいは夜間の標識、装飾、照明等に利用されているが、耐熱性及び化学的安定性に問題があり、この蛍光体を使用した上絵具を用いて焼き付けを行うと上絵具が黒変し、製品の商品価値が損なわれてしまう。

【0004】これに対し、これら硫化物系の蛍光体の代わりに、特定の希土類元素(Eu、Pr、Nd、Dy)で付活されると共に、硼素で置換されたアルミン酸塩蛍光体を使用し、この蛍光体と無鉛フリットを含む釉薬を用いることにより、残光性のある釉薬と、これにより絵付けされた釉薬製品が実現することが特開平8-165140号公報に開示されている。

【0005】この技術により、残光性のある上絵具あるいは釉薬を実現することは可能であるが、セラミックス等に焼き付けられた絵付も剥離の問題を生じやすく、また十分に光沢のある絵付は得られていない。

【0006】

【発明が解決しようとする課題】本発明はこのような事情に鑑みなされたものであり、セラミックス等に焼き付けられた絵付が剥離しない、また光沢のある絵付が得られる上絵具を提供することであり、また、さらに残光輝度の高い、すなわち、励起源消灯後の視認できる時間の長い残光性上絵具を開発することであり、さらには無機顔料を併用することにより、昼間は多原色による装飾を行え、暗所でも鮮やかな多原色による装飾が可能な上絵具を提供することを目的とする。

【0007】

【発明を解決するための手段】本発明者は上述した問題を解決するために、耐熱性および耐候性に優れた残光性蛍光体の組成を決定し、しかもその蛍光体に合致した無鉛フリットの組成について膨大な試験を繰り返し鋭意検討した結果、上述した課題を解決できることを見いだし、本発明を完成させるに至った。

【0008】すなわち、本発明の残光性上絵具は、少なくとも残光性蛍光体と無鉛フリットの混合物からなる残光性上絵具において、前記残光性蛍光体は次の一般式で表現され、(M1-p-q,EupQq)O・n(Al1-mBm)2O30.0001≦p≦0.50.0001≦q≦0.51.5≦n≦3.00≦m≦0.5(ただし、組成式中のMはMg、少なくともCa、Sr、Ba、及びZnからなる2価金属の群より選ばれた1種であり、Qは共付活剤でありMn、Zr、Nb、Pr、Nd、Gd、Tb、Dy、Ho、Er、Tm、Yb、及びLuからなる群より選ばれた少なくとも1種である)

前記無鉛フリットは、その組成中に、CaOとMgO及びZnOを少なくとも含み、前記残光性蛍光体は前記無鉛フリット100重量部に対し2重量部以上100重量部以下であることを特徴とする。

【0009】また、上記残光性蛍光体を混合して使用する無鉛フリットの組成は、SiO2が25重量%以上、60重量%以下、Al2O3が5重量%以上、15重量%以下、CaOが0より多く、10重量%以下、MgOが0より多く、2重量%以下、ZnOが0より多く、2重量%以下、K2Oが2重量%以上、4重量%以下、Na2Oが4重量%以上、8重量%以下、B2O3が10重量%以上、25重量%以下であることが好ましい。

【0010】さらに、MはSrである次の組成式で表される残光性蛍光体であることが最も好ましい。

(Sr1-p-q,EupQq)O・n(Al1-mBm)2O30.0001≦p≦0.50.0001≦q≦0.51.5≦n≦3.00≦m≦0.5(ただし、Qは共付活剤でありMn、Zr、Nb、Pr、Nd、Gd、Tb、Dy、Ho、Er、Tm、Yb、及びLuからなる群より選ばれた少なくとも1種である)

【0011】<無鉛フリットの調製方法>無鉛フリットは上記した組成の範囲の酸化物及び炭酸塩化合物を秤量し、混合溶解することで得ることができる。この場合CaOとMgO及びZnOを少なくとも含むことが必要条件である。

【0012】<無鉛フリットと残光性蛍光体の混合>無鉛フリットと残光性蛍光体のみからなる顔料を含まない上絵具の場合、無鉛フリットが100重量部に対し、残光性蛍光体は2~100重量部の範囲が好ましい。無鉛フリット100重量部に対して、残光性蛍光体が70重量部以上になると、絵付け面の状態はマット状(無光沢)となる。無鉛フリット100重量部に対して、残光性蛍光体が40~70重量部の範囲でセミマット状、残光性蛍光体40重量部以下では光沢性がでる。上絵具として、光沢、マットのいずれも利用できるが、光沢のある絵付けは、とくに表面が汚れにくいなどの利点があり適用範囲が広くなる。

【0013】また、無機顔料を併用する場合、無機顔料は、全体に対して10重量%以下混合される。さらに、好ましくは、無機顔料は、無鉛フリット100重量部に対して、残光性蛍光体を30~40重量部程度、無機顔料を2~3重量部程度を混合することが好ましい。この場合、使用する無機顔料の種類によりマット、セミマット、光沢性に変化する。

【0014】<無機顔料の種類>本発明において、無機顔料とは特に窯業に一般的に使用されている顔料を指し、トルコ青、レモン黄、マロン、ピーコック、紺青、赤茶、酸化銅、酸化ネオジウム、酸化エルビウム、酸化ジルコニウム、酸化鉄等が使用できる。

【0015】<上絵具の調製方法>無鉛フリットと残光性蛍光体、必要に応じて無機顔料を混合して磁性ポットミル等を用いて細粉砕して上絵具の固形分を得る。

【0016】本発明の上絵具において特徴的なのは、特定組成の残光性蛍光体と無鉛フリットを使用することであり、使用する残光性蛍光体の中央粒径は10μmより大きい。これに対し無機顔料は一般にサブミクロンの粒径で蛍光体に比べ非常に小さく、これを従来通りに水を加えて混合したのでは上絵具の分離により、残光性蛍光体と無機顔料のバランスが崩れ、上絵付製品の体色あるいは残光色調にむらがでる。

【0017】そこで、本発明の残光性上絵具の製造方法は、無機顔料を添加する場合は、無鉛フリットと、残光性蛍光体と、無機顔料を一旦混合しておき、これを850℃程度の温度で焼成して色ガラス状に溶融し、次に色ガラスを粗粉砕、微粉砕を行い、200メッシュの篩を通過させて上絵具の粉末を得る。従来の方法では図1(b)に示すように、無鉛フリットと残光性蛍光体及び無機顔料は独立的に混合されているために、例えば、水とバインダーを加えて上絵具とした場合、粒径差あるいは比重差により、組成の偏りが生じやすくなるが、この方法によると、図1(a)に示すように、ガラス質粒子(溶融した無鉛フリット)の中に残光性蛍光体と無機顔料がほぼ均一に混合される。このガラス質粒子の中に存在する残光性蛍光体、無機顔料の配合割合はほぼ一定であるので、上絵具の色分離の心配がない。これは無機顔料を使用しない、残光性蛍光体と無鉛フリットの混合物の場合も適用可能であり、残光色のむらが少なくなる。

【0018】本発明の上絵具の粉末は無鉛フリットと上記した組成の残光性蛍光体を混合し、あるいは無鉛フリットと残光性蛍光体と無機顔料を混合し、これら混合物を焼成して得る色ガラス状の溶融物の固形分を調製し、これを粗粉砕、細粉砕を行い、篩を通して得た粉末に、バインダーと溶媒を加えて混合することで得ることができる。このバインダーとの混合は、ライカイ機等を用いて粉末固形分が一様に懸濁するように行う。バインダーの量は固形分100重量部に対し、20~40重量部の範囲で添加する。

【0019】<バインダーの種類>本発明の上絵具に使用するバインダーとして、カルボキシメチルセルロース(CMC)、アラビアゴムのり、スキージーオイル等を水に添加したエマルジョンタイプのものであって、通常上絵具に用いられるバインダーを使用することができる。バインダーは、残光性蛍光体と無鉛フリットとをセラミックス製品の表面に付着させるもので、焼成するときに焼失される。このため、バインダーは必ずしも残光性上絵具に添加する必要はなく、たとえば、残光性蛍光体と無鉛フリットとを水に混練りしてセラミックス製品の表面に塗布することもできる。

【0020】<絵付方法>本発明の上絵具は通常使用されている一般的な絵付け方法を使用することができる。例えば、シルクスクリーン印刷法、スプレー掛け法、刷毛法、筆塗り法などである。

【0021】<焼き付けが可能な製品>本発明の上絵具は基本的にセラミックス全体にわたって適用可能で、タイルを含む陶磁器製品、ガラス製品、ファインセラミックス製品等に使用可能である。

【0022】<焼き付け温度>上述した方法により、セラミックスに絵付けを行い、800℃から850℃の温度で、6~8時間ほど焼成して上絵具を焼き付け、本発明に係る上絵具を用いたセラミックス製品を得る。

【0023】<残光性蛍光体の調製方法>本発明に適用する残光性蛍光体の原料として、SrO、Al2O3、Eu2O3のような金属酸化物、あるいはSrCO3のような焼成時の高温で容易に酸化物になるような化合物を選択する。このような化合物として、炭酸塩の他には硝酸塩、シュウ酸塩、水酸化物などがある。発光特性が原料の純度に依存することから、これら原料純度は99.9%以上が必要であり、99.99%以上であることが好ましい。

【0024】原料は目的組成となるように混合機中で十分に混合する。例えば(Sr1-p-q,EupDyq)O・1.75(Al1-mBm)2O3蛍光体を1モル調製する場合は、

【0025】得られた混合原料を、大気中で1200℃以上1600℃以下の温度で数時間1次焼成した後、弱還元雰囲気中で1200以上1600℃以下の温度で2次焼成し、得られた焼成品を粉砕し、篩することで本発明の残光性上絵具に使用する残光性蛍光体が得られる。

【0026】硼素を残光性蛍光体の組成に導入することにより、硼アルミン酸として蛍光体母体の結晶性を改善でき、発光中心と捕獲中心を安定化できることで残光輝度の高輝化に有効に働く。硼素を組成に導入するためには、硼素を含んだ化合物をフラックスとして加えて焼成する方法が有効で、硼酸あるいはアルカリ土類元素の硼酸塩が使用でき、特に硼酸が好ましい。添加した硼酸は殆ど全て蛍光体組成に導入される。硼素の添加は、アルミニウムを置換する硼素量mが0.0001以上、0.5以下の範囲が好ましく、より好ましいのは0.005以上、0.25以下の範囲で、最も好ましいのは0.05付近である。

【0027】この硼素の導入は残光性蛍光体の発光性能の改善のみならず、本発明に使用する上絵具の熱膨張率を低下させることができる。

【0028】残光性蛍光体に導入する付活剤、共付活剤は蛍光色、残光輝度に関係し、実用のためにはその濃度範囲が重要である。そこで、付活剤、共付活剤はそれぞれ次に示すような範囲に設定する。

【0029】本発明に使用する残光性蛍光体に導入する付活剤のEuの濃度pの好ましい範囲は0.001以上、0.06以下の範囲である。

【0030】共付活剤はMn、Dy、Tm、Lu、Nb、Yb、Zr、Er、Pr、Ho、及びNdの内の少なくとも1種の元素を使用することができるが、好ましくは2種類の元素が使用できる。この2種類の元素は第一と第二の共付活剤に分けて考えることができ、第一の共付活剤としては、Dy、Nd、Pr、Ho、及びErが主として使用できる。蛍光体組成式中の2価金属Mが特にSrの場合、Dy、Pr、Tm、Ho、及びErに残光輝度向上に効果的であり、この場合発光色は青緑域にある。

【0031】第一の共付活剤としてDyを選択した場合、発光性能に及ぼすDy濃度qの最適範囲は0.0005以上、0.03以下の範囲である。

【0032】第一の共付活剤としてDyを選択する場合、第2の共付活剤のMn濃度qの好ましい範囲は0.0001以上、0.06以下で、更に好ましいのは0.0005以上、0.02以下の範囲である。

【0033】第一の共付活剤としてDyを選択する場合、第2の共付活剤のTm濃度qの好ましい範囲は0.0003以上、0.02以下で、更に好ましいのは0.0004以上、0.01以下の範囲である。

【0034】第一の共付活剤としてDyを選択する場合、第2の共付活剤のLu濃度qの好ましい範囲は0.0001以上、0.06以下で、更に好ましいのは0.0004以上、0.04以下の範囲である。

【0035】第一の共付活剤としてDyを選択する場合、第2の共付活剤のNb濃度qの好ましい範囲は0.0001以上、0.08以下で、更に好ましいのは0.0003以上、0.04以下の範囲である。

【0036】第一の共付活剤としてDyを選択する場合、第2の共付活剤のYb濃度qの好ましい範囲は0.0002以上、0.04以下で、更に好ましいのは0.0003以上、0.01以下の範囲である。

【0037】第一の共付活剤としてDyを選択する場合、第2の共付活剤のZr濃度qの好ましい範囲は0.002以上、0.70以下である。

【0038】第一の共付活剤としてDyを選択する場合、第二の共付活剤のEr濃度qの好ましい範囲は0.0001以上、0.03以下である。更に好ましいのは0.0005以上、0.02以下の範囲である。

【0039】第一の共付活剤としてDyを選択する場合、第2の共付活剤のPr濃度qの好ましい範囲は0.0001以上、0.04以下である。更に好ましいのは0.0005以上、0.03以下の範囲である。

【0040】

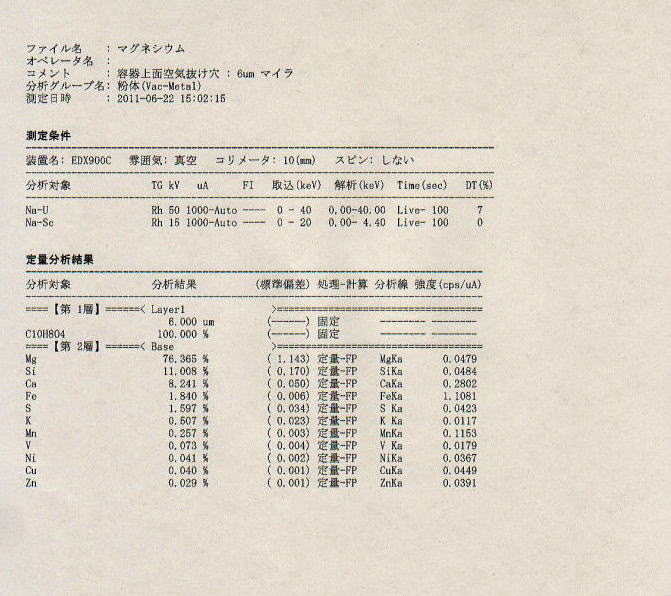

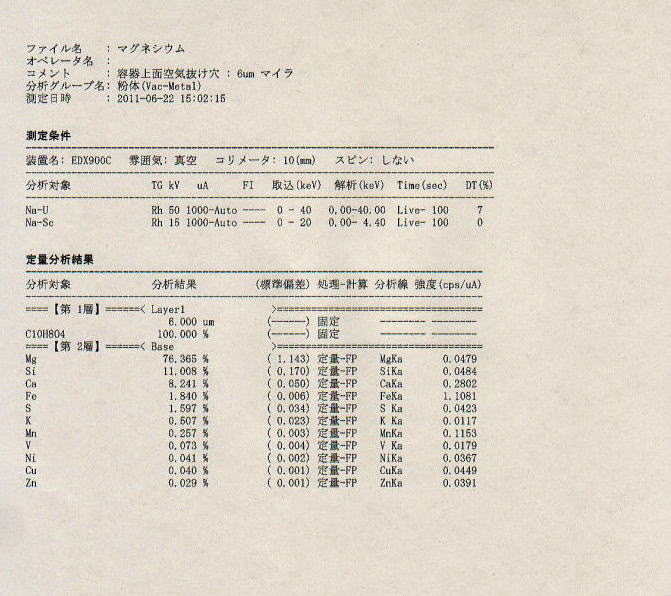

【発明の実施の形態】残光性蛍光体として(Sr0.970Eu0.01Dy0.02)O・1.78(Al0.986B0.014)2O3

蛍光体を25重量%と、無鉛フリットとして以下の組成物を75重量%を混合した上絵具の固形物を調製し、これについて100℃から900℃の温度範囲における熱膨張率曲線を求めた。これを図2にプロットする。

【0041】

・SiO2・・・・・・・・・

50.6重量%・Al2O3・・・・・・・・・ 10.2重量%・CaO・・・・・・・・・・

6.1重量%・MgO・・・・・・・・・・ 1.6重量%・ZnO・・・・・・・・・・ 1.0重量%・K2O ・・・・・・・・・・

1.1重量%・Na2O ・・・・・・・・・ 7.6重量%・B2O3・・・・・・・・・・

21.8重量%【0042】この曲線より、100℃から温度が上昇するに従い、約650℃までは熱膨張率はほぼ直線的に増加している。ところが650℃以上では傾斜は大きくなり、750℃付近でピークをむかえ、それ以上の温度では逆に熱膨張率は小さくなっている。この750℃のピークはガラス転移温度であり、これより高温でこの上絵具はガラス状になっていることを意味する。

【0043】すなわち、上絵具としてこのガラス転移温度が低い方が低温で焼き付けができる分有利である。特に、本発明のように残光性蛍光体を使用する場合、高温にすることにより、残光性蛍光体が熱によりダメージを受け、発光輝度及び残光時間が低下するなどの不利益があるからである。

【0044】また、上絵具の熱膨張率は小さい方が好ましく、しかもセラミックスの素地の熱膨張率より小さいことが好ましい。それは素地より上絵具の熱膨張が小さい場合、熱膨張の過程において上絵具がコンプレッション(圧縮)の関係にあり、逆に、素地よりも上絵具の方が大きい場合、テンション(引っ張り)の関係になり、貫入、剥離の原因となるからである。

【0045】また、ある温度の熱膨張係数を上絵具と素地について求める方法があり、例えば上絵具の500℃における熱膨張係数は次のようにして計算できる。

【0046】熱膨張係数=0.213%(500℃の熱膨張率)/{500℃-40℃(室温)}×1/100

=4.63×10-6【0047】素地としてタイルを使用する場合、タイル素地の熱膨張係数を同様に求めると、5.98×10-6

であり、これは上絵具の熱膨張係数より大きく、したがって、コンプレッションの関係であり、本発明を使用する場合、貫入、剥離の問題のない絵付けが施された良好なセラミックス製品を得ることができる。

【0048】本発明の比較例の残光性蛍光体として、(Sr0.955Eu0.03Dy0.015)O・0.91(Al0.95B0.05)2O3

蛍光体を25重量%と、上述した同じ組成のフリットを75重量%を混合した上絵具の固形物を調製し、これについて100℃から900℃の温度範囲における熱膨張率曲線を求めた。これを図3にプロットする。この図から、この組成の蛍光体を用いた場合、フリットが同じ組成であっても残光性蛍光体を混合した固形物は図2で示したようにはガラス化せず上絵具としては不適である。従って、本発明の残光性上絵具は、この組成の残光性蛍光体を使用しない。

【0049】残光性蛍光体として(Sr0.970Eu0.01Dy0.02)O・1.78(Al0.986B0.014)2O3

蛍光体を25重量%と、無鉛フリットとして以下の<フリットa>~<フリットd>の組成物についてを75重量%を混合した上絵具の固形物を調製し、これについて100℃から900℃の温度範囲における熱膨張率曲線を求めた。これを図4にプロットする。

【0050】図5に本発明に使用する残光性上絵具の熱膨張率曲線(実線)と、素地のセラミックス材料の代表例として、タイル素地の熱膨張率曲線(点線)を比較したものである。この図より、本発明の上絵具は素地のタイルよりも熱膨張率が小さく、そのために、上絵具は熱膨張の過程において、上絵具のガラス転移温度付近を除き、コンプレッション(圧縮)の関係にあり、基本的に絵付けの貫入、剥離が発生しにくいという利点を持つことが容易に理解される。

【0051】<フリットa>・SiO2

・・・・・・・・・ 50.6重量%・Al2O3・・・・・・・・・ 10.2重量%・CaO・・・・・・・・・・

6.1重量%・MgO・・・・・・・・・・ 1.6重量%・ZnO・・・・・・・・・・ 1.0重量%・K2O ・・・・・・・・・・

1.1重量%・Na2O ・・・・・・・・・ 7.6重量%・B2O3・・・・・・・・・・

21.8重量%【0052】<フリットb>・SiO2 ・・・・・・・・・

53.9重量%・Al2O3・・・・・・・・・ 10.8重量%・MgO・・・・・・・・・・

1.7重量%・ZnO・・・・・・・・・・ 1.1重量%・K2O ・・・・・・・・・・ 1.2重量%・Na2O

・・・・・・・・・ 8.1重量%・B2O3・・・・・・・・・・

23.2重量%【0053】<フリットc>・SiO2 ・・・・・・・・・

51.4重量%・Al2O3・・・・・・・・・ 10.4重量%・CaO・・・・・・・・・・

6.2重量%・ZnO・・・・・・・・・・ 1.0重量%・K2O ・・・・・・・・・・ 1.1重量%・Na2O

・・・・・・・・・ 7.7重量%・B2O3・・・・・・・・・・

22.2重量%【0054】<フリットd>・SiO2 ・・・・・・・・・

51.1重量%・Al2O3・・・・・・・・・ 10.3重量%・CaO・・・・・・・・・・

6.2重量%・MgO・・・・・・・・・・ 1.6重量%・K2O ・・・・・・・・・・ 1.1重量%・Na2O

・・・・・・・・・ 7.7重量%・B2O3・・・・・・・・・・

22.0重量%【0055】フリットaは本発明の残光性上絵具に使用される無鉛フリットである。フリットbはCaOを、フリットcはMgOを、フリットdはZnOをそれぞれ除いた組成のフリットで、本発明の残光性上絵具に使用されるものではない。図4より、フリットb~dを用いた上絵具の熱膨張率曲線は、フリットaを用いた本発明の上絵具に比べてガラス転移温度が高温となり、しかも熱膨張率が大きくなっている。これは上絵具としては良くない傾向であり、使用できる素地が限定される。また、CaOが含有されないフリットbは発色性も悪く、溶融性が低下する欠点があり、MgOが含有されないフリットcは熱膨張が大きくなる欠点があり、ZnOが含有されないフリットdは溶融性の低下と熱膨張が大きくなる欠点がある。

【0056】本発明に使用する残光性蛍光体は、基本的に付活剤の2価のEuによる強い発光を呈するが、2価のEuは可視光から紫外域の広範囲に吸収があり、従って、本発明により絵付けされたセラミック製品は、自然光のような広範囲な波長域で励起され高効率の発光(蛍光)を示す。従って、太陽光はもちろん、白熱電球、蛍光灯のような人工の照明によっても励起され発光する。

【0057】本発明の残光性蛍光体においては硼素を導入することで、アルミネートの結晶性を良好にし、発光中心と捕獲中心を安定化させることで残光時間、残光輝度を改善した硼アルミン酸塩蛍光体を使用している。

【0058】2価金属、付活剤、共付活剤の酸化物の総モル数とアルミナ及び硼酸の総モル数がほぼ1:2すなわちn=2である場合、硼素の置換が1モル%程度の低濃度では、仕込み組成から生成すべきSrAl4O7の構造を示すが、硼素がこれよりも高濃度では、Sr4Al14O25構造とSrAl12O19構造の混合物となる。これらの結晶構造の中で残光性蛍光体の母体として特に重要なのはSr4Al14O25構造であり、これは斜方晶系に属する。硼素を所定量導入することにより結晶構造が変化し、残光性が改善されている。特に、n=1.75付近の場合、ピーク波長490nmの青緑色発光が最も強くなり、X線回折の結果、原料仕込み量から期待される通りの高純度のSr4Al14O25構造の残光性蛍光体が得られる。この蛍光体は耐熱性と耐候性に優れ、セラミックス用の上絵具に絵付けする目的を十分に満たすことができる。本発明に使用するこのSr4Al14O25構造の残光性蛍光体は1.5≦n≦3.0の範囲で得られ、特に、1.7≦n≦2.1の範囲で主成分として得られる。

【0059】2価金属、付活剤、共付活剤の酸化物の総モル数とアルミナ及び硼酸の総モル数がほぼ1:1すなわちn=1である場合、X線回折により解析した結果、結晶構造はSrAl2O4型の単斜晶系となり、波長520nmにピークのある緑色発光を示す。この蛍光体も残光性示すが、高温で加熱することで、残光輝度は大幅に低下してしまう。また、この蛍光体を使用した上絵具は熱膨張率が大きく、しかもガラス転移温度は780℃と高く、したがって本発明の残光性のある上絵具には使用できない。

【0060】

【実施例】

[実施例1]無鉛フリット原料として次の原料を秤量し混合し60メッシュの篩を通してフリットを得る。

・SiO2・・・・・・・・・

39.1重量%・Al2O3・・・・・・・・・ 7.9重量%・CaCO3・・・・・・・・・・

8.5重量%・MgCO3・・・・・・・・・・ 2.4重量%・ZnO・・・・・・・・・・ 0.7重量%・K2CO3

・・・・・・・・・・

1.3重量%・Na2CO3・・・・・・・・・10.2重量%・H3BO3・・・・・・・・・・29.9重量%【0061】(Sr0.970Eu0.01Dy0.02)O・1.78(Al0.986B0.014)2O3蛍光体について、次の原料を秤量する。

・SrCO3

・・・・・・・・ 572.8g (3.88mol)

・Al2O3 ・・・・・・・・

713.72g(7.00mol)

・Eu2O3 ・・・・・・・・

7.04g(0.02mol)

・Dy203 ・・・・・・・・

14.92g(0.04mol)

・H3BO3 ・・・・・・・・ 12.4g

(0.20mol)

【0062】残光性蛍光体を製造する原料をセラミックポットに入れ、混合媒体として、アルミナボールを入れ、ローラーで2時間混合し蛍光体焼成前混合原料(以下原料生粉という)を得る。次に、原料生粉をボート形ルツボに入れ、管状炉で大気雰囲気下1300℃で2時間焼成し、さらに少量の窒素と水素の混合気体をフローしながらさらに数時間焼成し、蛍光体焼成品を得る。次に焼成品を粉砕し、200メッシュの篩を通し残光性蛍光体を得る。この蛍光体は発光ピークが490nmにある青緑色系の発光を示した。

【0063】得られたフリット75gと残光性蛍光体25gを十分に混合し、これにこれらを懸濁して上絵具とするために、バインダーとして1%CMC水溶液を粉末固形分に対し30重量部混合して十分に混練して残光性上絵具を得た。

【0064】[実施例2]実施例1で得られたフリットと残光性蛍光体に加えて、顔料としてトルコ青を2g混合し、850℃で数時間焼成することで溶融した色ガラスを得る。得られた色ガラスを磁性ポットミルで粉砕し、200メッシュの篩を通過させる。このようにして得られた色ガラスの粉100gに対し、バインダーとして1%CMC水溶液を30重量部混合して十分に混練して残光性上絵具を得た。

【0065】[実施例3]実施例1で得られたフリットと残光性蛍光体に加えて、顔料としてレモン黄を2g混合し、850℃で数時間焼成することで溶融した色ガラスを得る。得られた色ガラスを磁性ポットミルで粉砕し、200メッシュの篩を通過させる。このようにして得られた色ガラスの粉100gに対し、バインダーとして1%CMC水溶液を30重量部混合して十分に混練して残光性上絵具を得た。

【0066】[実施例4]実施例1で得られたフリットと残光性蛍光体に加えて、顔料としてマロンを2g混合し、850℃で数時間焼成することで溶融した色ガラスを得る。得られた色ガラスを磁性ポットミルで粉砕し、200メッシュの篩を通過させる。このようにして得られた色ガラスの粉100gに対し、バインダーとして1%CMC水溶液を30重量部混合して十分に混練して残光性上絵具を得た。

【0067】[実施例5]実施例1で得られたフリットと残光性蛍光体に加えて、顔料としてピーコックを2g混合し、850℃で数時間焼成することで溶融した色ガラスを得る。得られた色ガラスを磁性ポットミルで粉砕し、200メッシュの篩を通過させる。このようにして得られた色ガラスの粉100gに対し、バインダーとして1%CMC水溶液を30重量部混合して十分に混練して残光性上絵具を得た。

【0068】[実施例6]実施例1で得られたフリットと残光性蛍光体に加えて、顔料として紺青を2g混合し、850℃で数時間焼成することで溶融した色ガラスを得る。得られた色ガラスを磁性ポットミルで粉砕し、200メッシュの篩を通過させる。このようにして得られた色ガラスの粉100gに対し、バインダーとして1%CMC水溶液を30重量部混合して十分に混練して残光性上絵具を得た。

【0069】[実施例7]実施例1で得られたフリットと残光性蛍光体に加えて、顔料として赤茶を2g混合し、850℃で数時間焼成することで溶融した色ガラスを得る。得られた色ガラスを磁性ポットミルで粉砕し、200メッシュの篩を通過させる。このようにして得られた色ガラスの粉100gに対し、バインダーとして1%CMC水溶液を30重量部混合して十分に混練して残光性上絵具を得た。

【0070】[実施例8]実施例1で得られたフリットと残光性蛍光体に加えて、顔料として酸化銅を2g混合し、850℃で数時間焼成することで溶融した色ガラスを得る。得られた色ガラスを磁性ポットミルで粉砕し、200メッシュの篩を通過させる。このようにして得られた色ガラスの粉100gに対し、バインダーとして1%CMC水溶液を30重量部混合して十分に混練して残光性上絵具を得た。

【0071】[実施例9]実施例1で得られたフリットと残光性蛍光体に加えて、顔料として酸化ネオジウムを2g混合し、850℃で数時間焼成することで溶融した色ガラスを得る。得られた色ガラスを磁性ポットミルで粉砕し、200メッシュの篩を通過させる。このようにして得られた色ガラスの粉100gに対し、バインダーとして1%CMC水溶液を30重量部混合して十分に混練して残光性上絵具を得た。

【0072】[実施例10]実施例1で得られたフリットと残光性蛍光体に加えて、顔料として酸化エルビウムを2g混合し、850℃で数時間焼成することで溶融した色ガラスを得る。得られた色ガラスを磁性ポットミルで粉砕し、200メッシュの篩を通過させる。このようにして得られた色ガラスの粉100gに対し、バインダーとして1%CMC水溶液を30重量部混合して十分に混練して残光性上絵具を得た。

【0073】[比較例1](Sr0.955Eu0.03Dy0.015)O・0.91(Al0.95B0.05)2O3蛍光体について、次の原料を秤量する。

・SrCO3

・・・・・・・・ 140.98g(0.955mol)

・Al2O3 ・・・・・・・・

88.14g(0.865mol)

・Eu2O3 ・・・・・・・・

5.28g(0.015mol)

・Dy203 ・・・・・・・・

2.80g(0.0075mol)

・H3BO3 ・・・・・・・・

5.63g(0.091mol)

【0074】これら原料をセラミックポットに入れ、混合媒体としてアルミナボールを入れ、ローラーで2時間混合し蛍光体焼成前混合原料(以下原料生粉という)を得る。次に、原料生粉をボート形ルツボに入れ、管状炉で大気雰囲気下1300℃で2時間焼成し、さらに少量の窒素と水素の混合気体をフローしながらさらに数時間焼成し、蛍光体焼成品を得る。次に焼成品を粉砕し、200メッシュの篩を通し残光性蛍光体を得る。この蛍光体は発光ピークが515nmにある緑色の発光を示した。

【0075】[実施例11]実施例1で得られたフリットと残光性蛍光体に加えて、顔料としてトルコ青を2g混合し、850℃で数時間焼成することで溶融した色ガラスを得る。得られた色ガラスを磁性ポットで粉砕し、200メッシュの篩を通過させる。このようにして得られた色ガラスの粉100gに対し、バインダーとして1%CMC水溶液を30重量部混合して十分に混練して残光性上絵具を得た。

【0076】実施例1~11及び比較例1により得られた上絵具をタイルの表面に筆で絵付けし、820℃で8時間焼成することで焼き付けを行った。このようにして得た残光性の絵付けを施されたタイルを得た。

【0077】これらタイルを白色蛍光灯により照度が300ルクスとなるようにして2時間照明し残光性蛍光体を励起した。そして、照明停止後それぞれのタイルの残光を暗闇で視認できる時間を測定した。さらに絵付けの外観(光沢、マット)についても比較し結果を表1にまとめる。

【0078】

【表1】

【0079】表1より、残光性蛍光体として(Sr0.970Eu0.01Dy0.02)O・1.78(Al0.986B0.014)2O3蛍光体を使用したことで、比較例1に比べ基本的に残光時間は長く、しかも絵付けの外観は光沢があり、品質の高い絵付けが得られた。

【0080】

【発明の効果】以上述べたように、本発明の上絵具を使用することにより、残光輝度の高く、あるいは視認時間が8時間以上と非常に長い絵付をセラミックスに施すことが可能となる。

【0081】残光性蛍光体と反応性の高い無鉛フリットを使用し、上絵具の熱膨張率は小さいため、特にタイルを素地とする場合の絵付けには本発明の上絵具を用いた場合、貫入、剥離等の問題はない。また、反応性が高いために絵付けに光沢があり、汚れがつきにくいというメリットがある。

【0082】本発明の上絵具には無機顔料を同時に使用することが可能であるため、多色化が可能であるとともに、昼間と夜間の発色が異なるなどデザイン面での多様化が図ることができる。

|

|

|

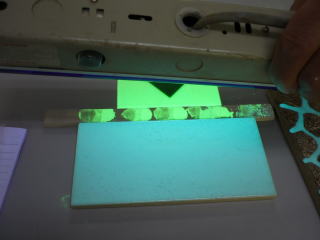

蓄光パウダー顔料と釉薬の重量比は4:6または5:5 にて調合 その後 メジュームと混ぜてタイルの表面に塗布し乾燥後にフリットが解ける温度

約750~800度にて1時間程度の焼成

焼き上がり後.表面ザラザラ感がでますので再度約750~800度ににて2度焼きを行うことにより表面ツルツルの仕上げになります

タイル材質は石器 磁器質にて有効 陶器には不向きとなります 白タイルがいい |

提案 700度が輝きがいい結果がでました 焼く時間を短くする

N夜光 G-300Mと顆粒品との混合もいいですね またG-300L-160がいいとのことです |

蓄光パウダー顔料と釉薬の重量比は7:3 蓄光パウダー顔料7で メジュームが3です 厚みをうすくすると輝度が落ちます タイル磁器質は白い方がいいです

厚みは2mm~3mmです厚みが多いほど輝度がたかく 輝射時間も長くなります

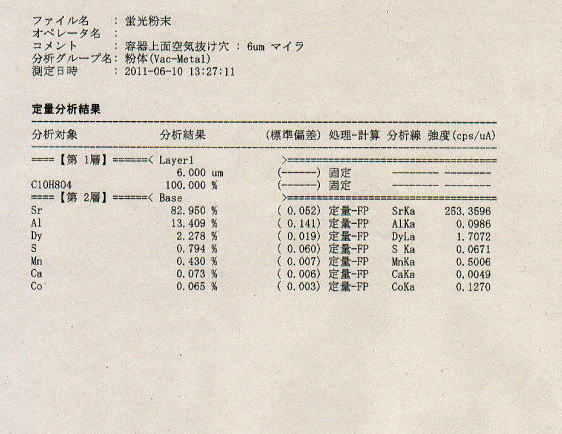

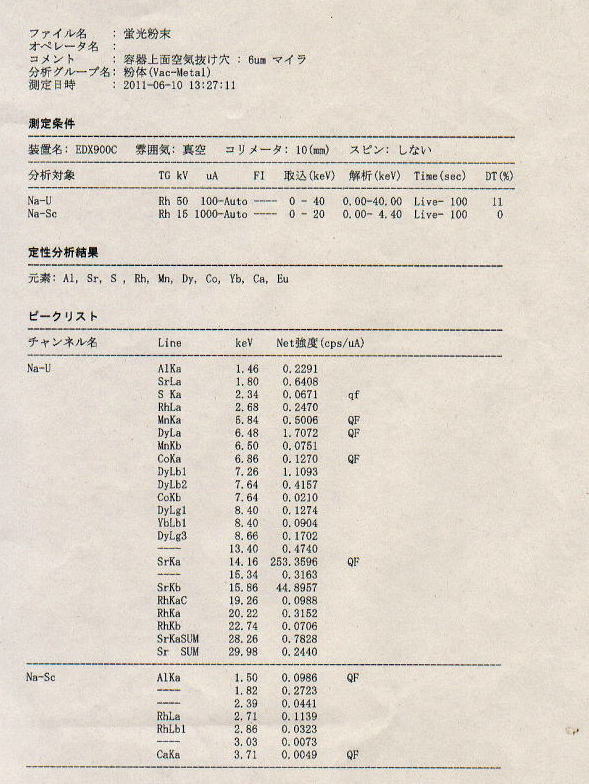

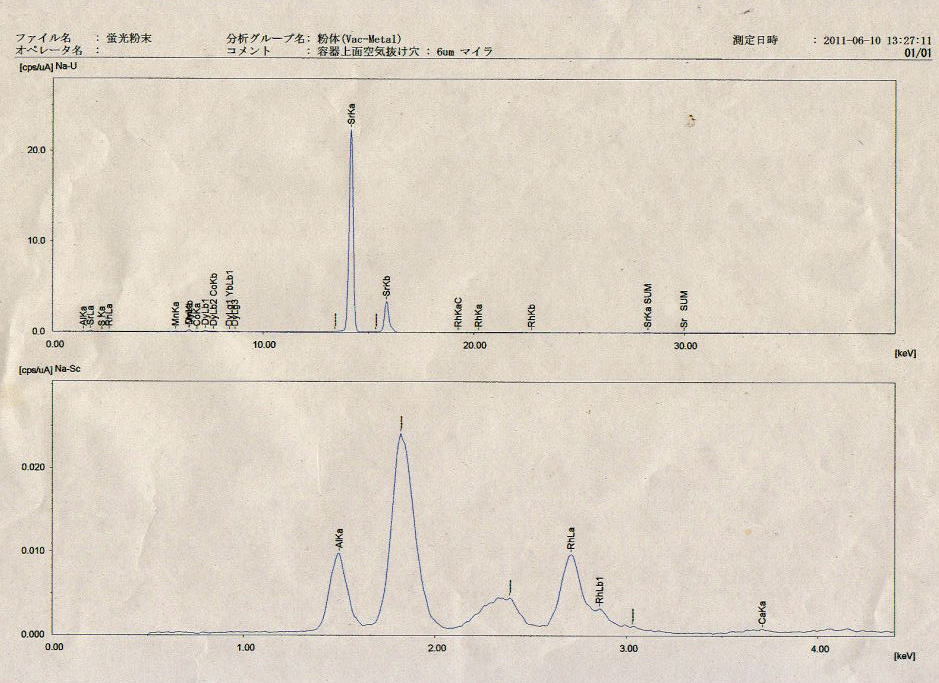

さらに参考までに輝射時間もより長く 希土類の17元素も一部使用されていることも考えられる |

酸化ジスプロシウム1kg販売中止

磁石添加剤、光磁気メモリー

ジスプロシウム中性子吸収断面積が大きいので原子炉の制御用材料として利用される(→鉛または鉛、ガドリニウムとの合金)。

光磁気ディスク(光メモリ)の材料や磁石、蓄光剤の添加剤としても利用される。他に伸縮合金にも使われる。近年はネオジム磁石の保磁力を高めるための添加物としての利用が急増しており

、安定供給の確保に懸念が生じているため、経済産業省の「希少金属代替材料開発プロジェクト」で2011年度までに使用量を現状から30%削減するための技術開発を目指すことになった |

| 蓄光パウダー N夜光 G-300M 樹脂の接写設計 自動車部品のキーパットなど シリコン樹脂には愛称がいい |

セリウム酸化物が研磨剤として用いられるほか、ガラス添加剤、製鋼原料、触媒としても使用される。化学反応における酸化剤としての用途は、使用量こそ少ないが非常に重要である

ガラス研磨剤 電子部品研磨剤 紫外線吸収剤 .蛍光体 顔料 ミッシュメタル 希土類磁石 鉄鋼添加剤 合金添加剤 .るつぼ 溶接電極棒 触媒 センサー

固体電解質 ガス灯 医薬品酸化剤 超伝導物質、強磁性物質 Ce 酸化セリウム1kg¥62500(税別)

|

ユウロピウムユウロピウムカルコゲナイドは磁性半導体として重要。なお、カルコゲナイドとはポロニウムを除く酸素族元素との化合物である(酸化物が除かれる場合がある)。

酸化イットリウムY2O3などに酸化ユウロピウム(III)Eu2O3をドープした化合物はカラーテレビの発光面にも使われる。 青色発光ダイオードが製品化されてからは

、Euドープのαサイアロンが青色の補色である黄色―琥珀色蛍光体として用いられ、白色ダイオードを実現するのに用いられている。

Eu酸化 ユウロピウム 1kg¥425000 (税別)

|

テルビウムテレビのブラウン管、水銀灯の蛍光体の材料に利用される。鉄‐コバルト‐テルビウム合金は光磁気ディスクの磁性膜の材料として、鉄‐ジスプロシウム‐テルビウム合金は

、プリンターの印字ヘッドに利用される。磁性ガラスに酸化テルビウムが添加される(←磁性を担う)。Tb 酸化 テルビウム1kg¥425000 (税別)

|

ツリウムエルビウムと同様に、光増幅器の添加物として光ファイバーに利用される

Tm 酸化ツリウム1kg¥875000 (税別)

|

メジュームとはインキ用ワニス単独、または白色顔料のみを分散した無彩色希釈用 インキのことをいいます

メジュームは一般的にPVAを使用します

ポバールは化学品名をポリビニルアルコール(polyvinyl alcohol)といい、合成繊維ビニロンの原料として世界に先駆けて我国で

工業生産が開始された水溶性の合成樹脂です。

ポバールは今日、そのユニークな性質を活かして、合成繊維ビニロンの原料のみでなく、フィルム及びアセタール樹脂の原料

、繊維加工剤、接着剤、塩化ビニルの重合安定剤、無機物のバインダーなどの用途に、国内外において広い範囲で利用されております。

粉末品(Vタイプ)と顆粒品(Jタイプ)があります

|

メジュームには

粉末品(Vタイプ)純度が高い(揮発分及び酢酸ナトリウムが少ない)酢酸臭及び熱変色が少ないデンプンなどセルロース系樹脂との相溶性が良好

嵩が高い、また、微粉品は繊維状突起が多いフィルム化粧品原料及び医薬品添加物紙加工剤(クリヤーコート、内添バインダーにつかいます

このタイプが使用されています |

| 顆粒品(Jタイプ)取扱いが容易 一般工業用途全般 |

| 会社概要 KDD(株) 大阪市城東区新喜多1丁目2番7-1708 通販法 今までの納品先 |

| セラミック製造事業 滋賀県野洲市木部930 077-589-2354 FAX 077-589-4892 |

|

|

|

|

|

|

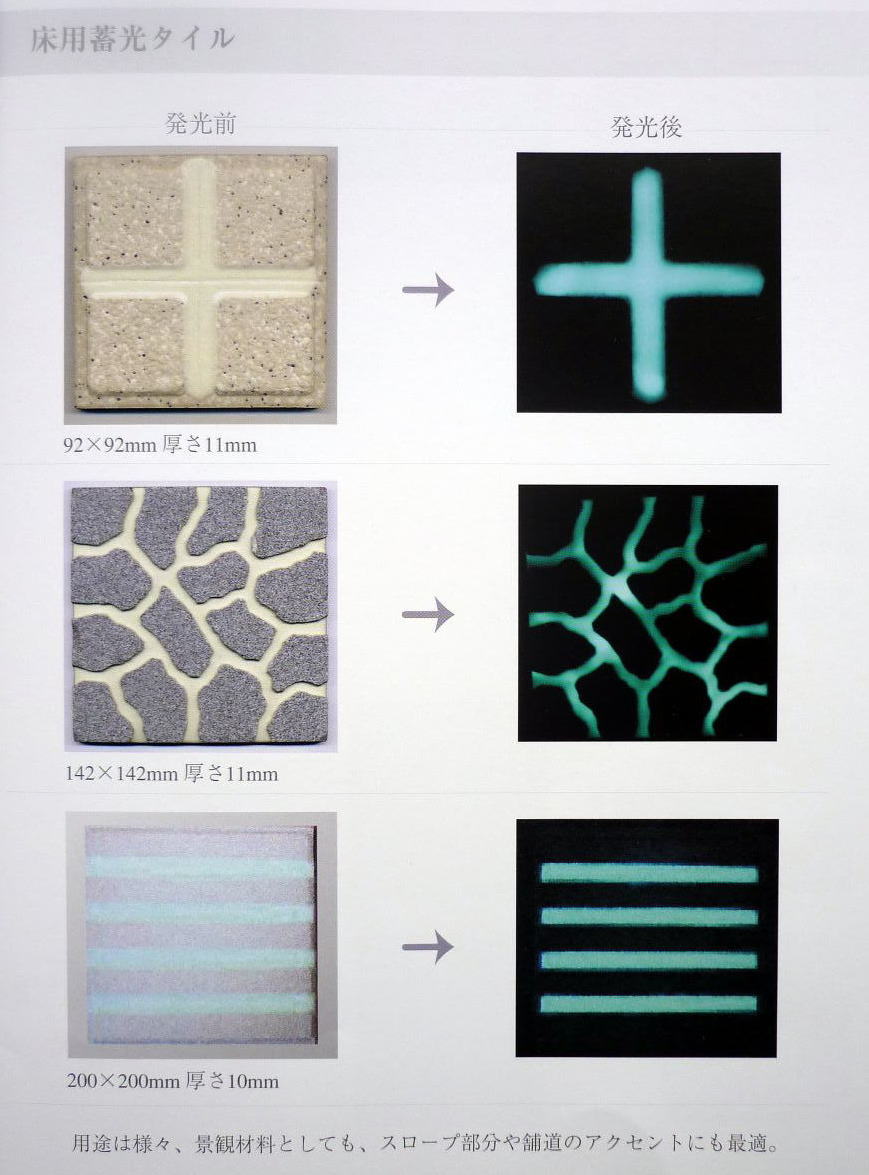

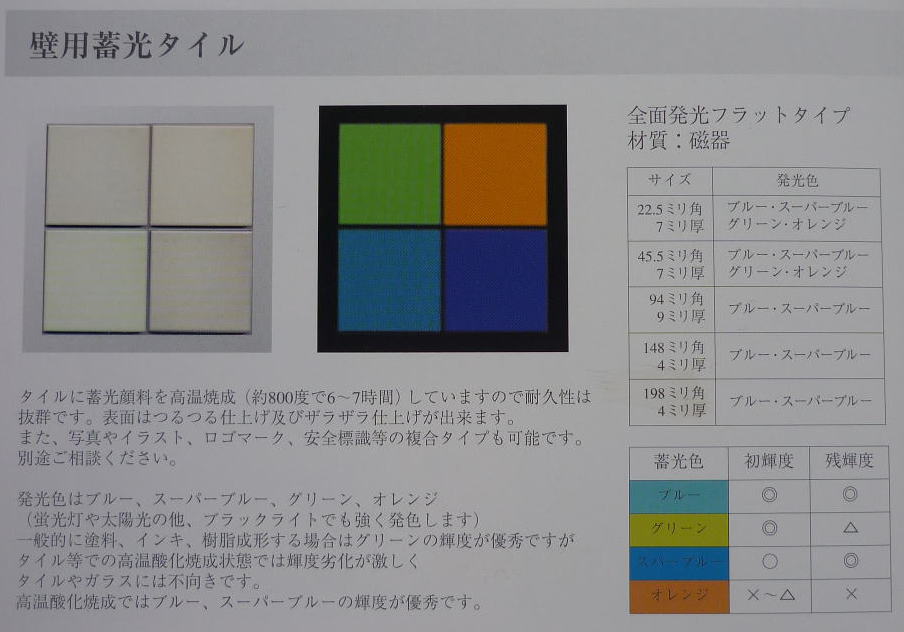

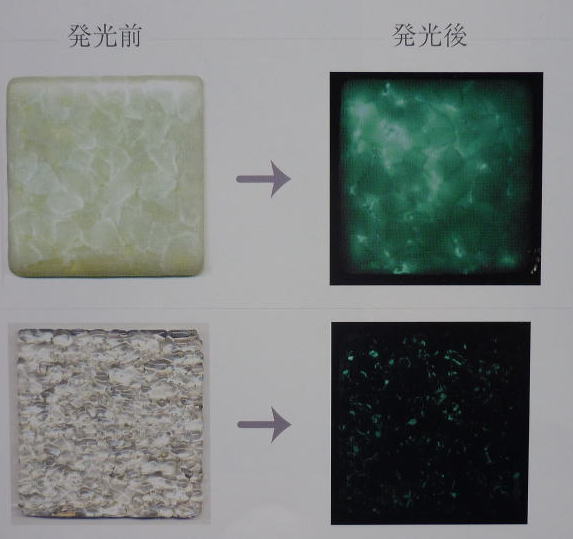

建築工事に 蓄光タイルタイルを提案します ご要望のセラミックが製造できます

メール 077-589-2354 メール 077-589-2354 |

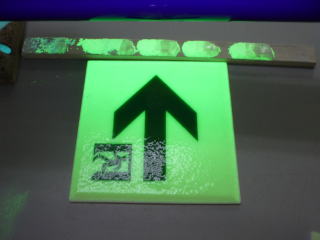

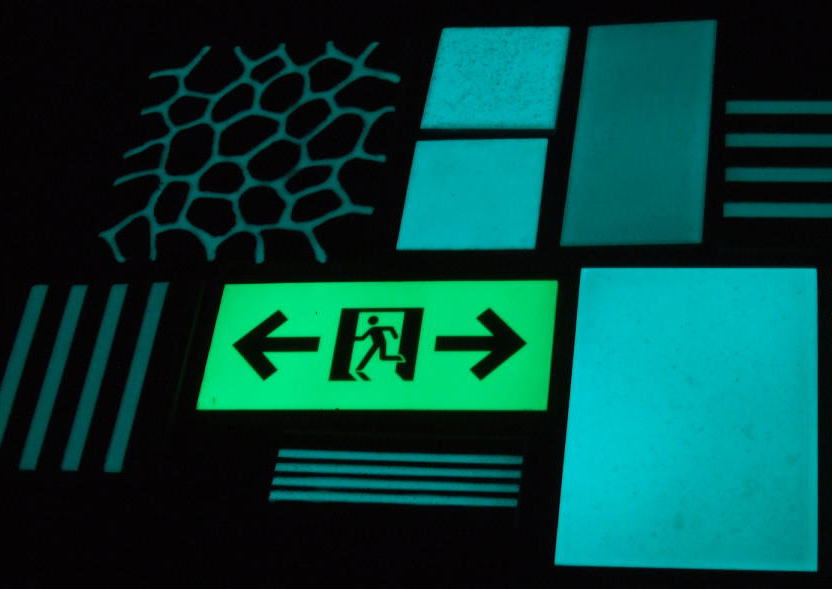

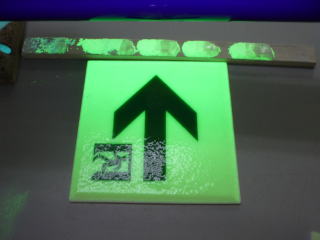

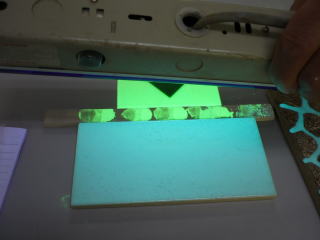

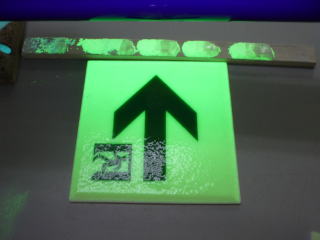

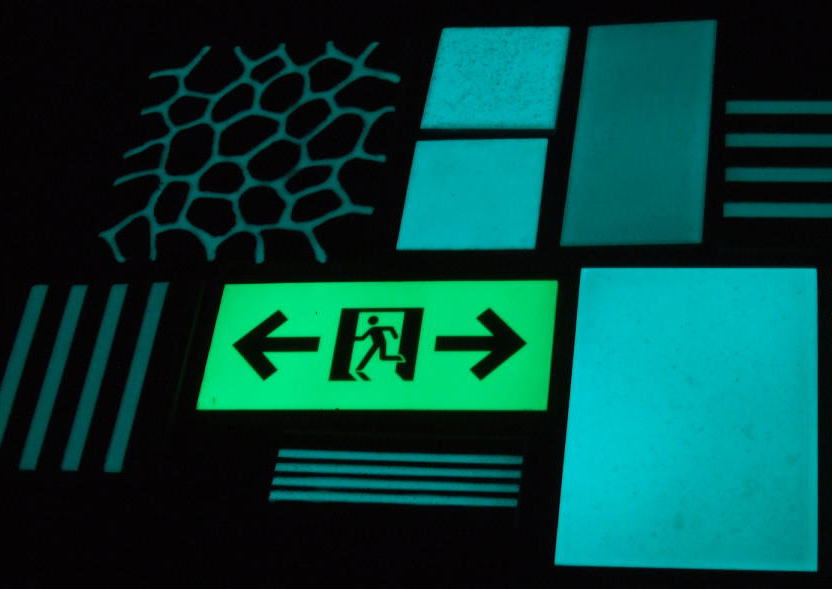

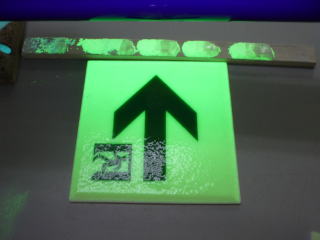

| 蓄光タイルに40分程度灯りを照らします↓ |

|

| 地下鉄の床 壁 公共施設 マンション通路 階段 歩道誘導 道路標識 目印 夜間等の補助 浴室 大衆浴場 温泉地の案内看板 |

| |

|

|

|

|

|

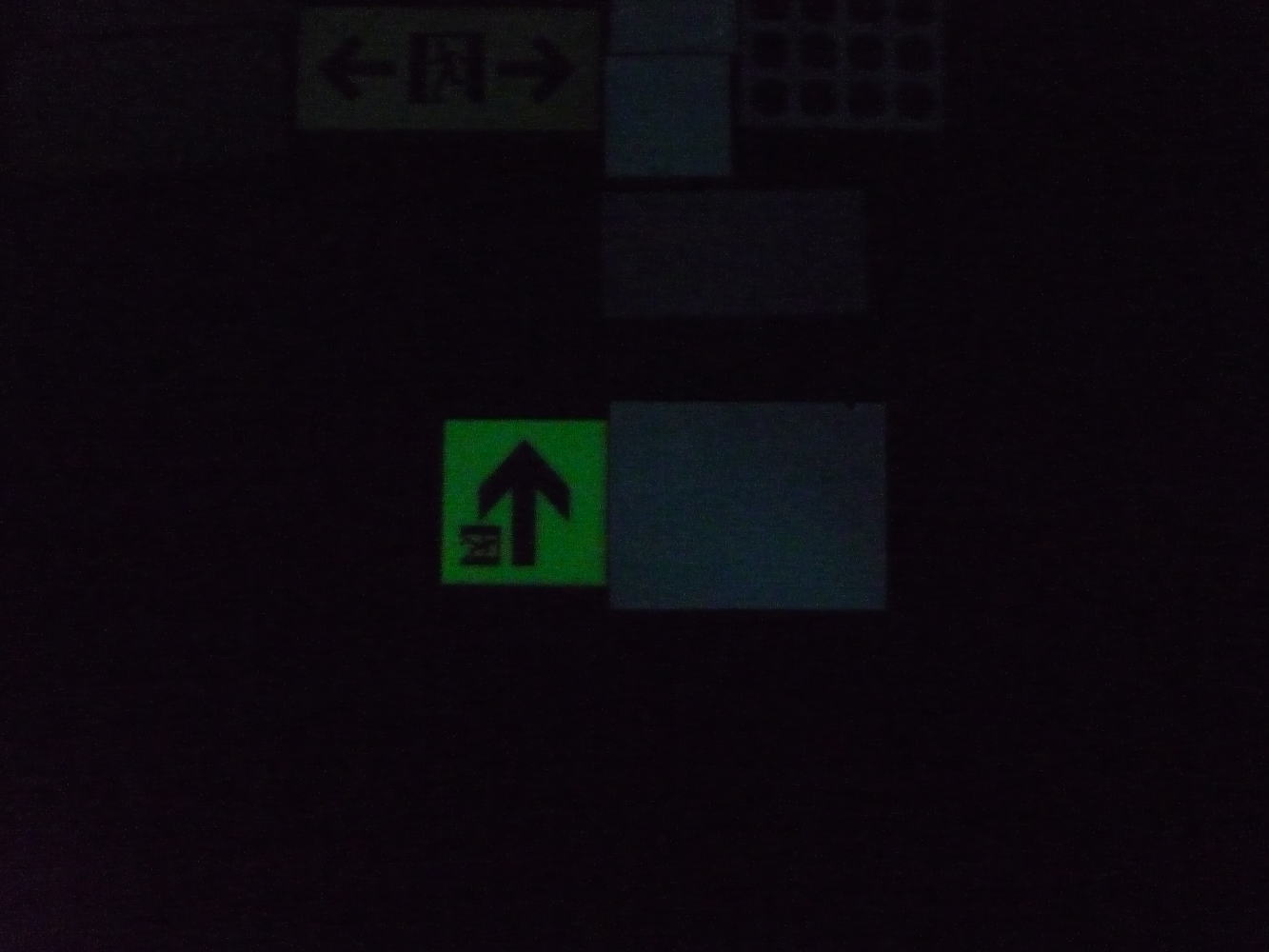

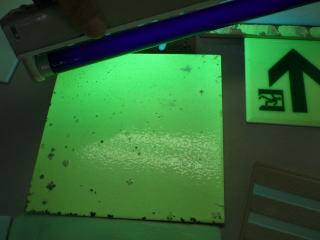

| 真暗でのLUX測定 |

|

不良品 |

|

| 暗闇テスト |

| |

↓消灯すれば 製品の違いはこれだけ違う

非常灯タイルの技術は別格の差がある

ほとんどの製品は50分ももたない 光輝きは5分まで

どんな蓄光タイルでも輝度の度合いがまったく違います

↓の明るさで一目でわかります |

|

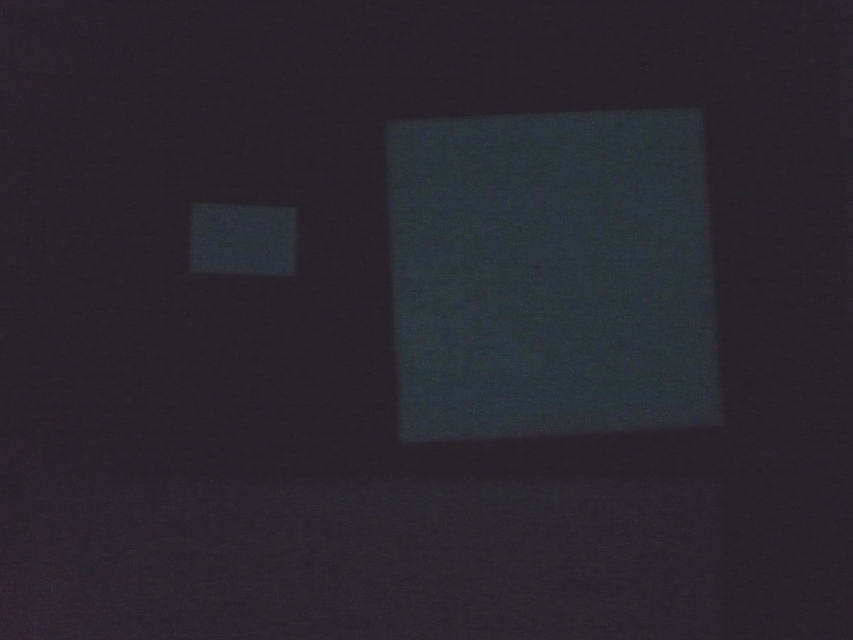

| ↓消灯すれば 製品の違いはこれだけ違う |

看板用 蓄光シート |

| ↓消灯すれば 製品の違いはこれだけ違う |

|

看板用 蓄光シート もそのときだけです

50分も光をだしません 10分までに消えます |

| このようなことができます↓ |

|

|

|

|

|

| 検査測定 |

蓄光 タイル タイル |

|

|

スプレー塗料 |

|

|

|

|

|

| |

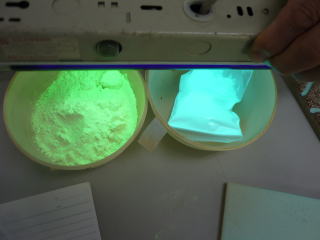

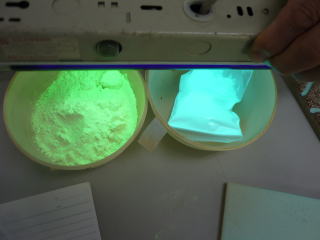

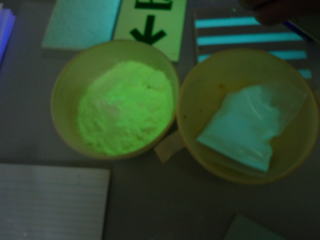

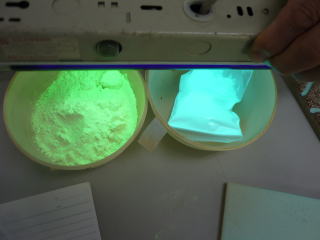

G-300L-150 左 |

|

|

|

|

| 戻る |

タイル

タイル